Quelles sont vos connaissances sur les moteurs à variateur de vitesse ?

Convertisseurs de fréquenceégalement connu sous le nom de les entraînements à fréquence variable (EFV) ou variateurs de vitesseLes variateurs de fréquence sont des éléments essentiels de la commande moderne des moteurs. Ils permettent un contrôle précis de la vitesse du moteur en ajustant la fréquence de l'énergie électrique fournie au moteur. Qu'il s'agisse d'un petit ventilateur ou d'une grande machine à laver industrielle, ces variateurs jouent un rôle crucial dans l'amélioration de l'efficacité énergétique, l'allongement de la durée de vie du moteur et un fonctionnement plus souple. Mais dans quelle mesure comprenez-vous les capacités et les réglages possibles avec un convertisseur de fréquence?

Pourquoi utiliser un convertisseur de fréquence pour contrôler un moteur ?

Tout d'abord, il convient de comprendre brièvement les deux composants impliqués : le moteur et le système d'alimentation. convertisseur de fréquence.

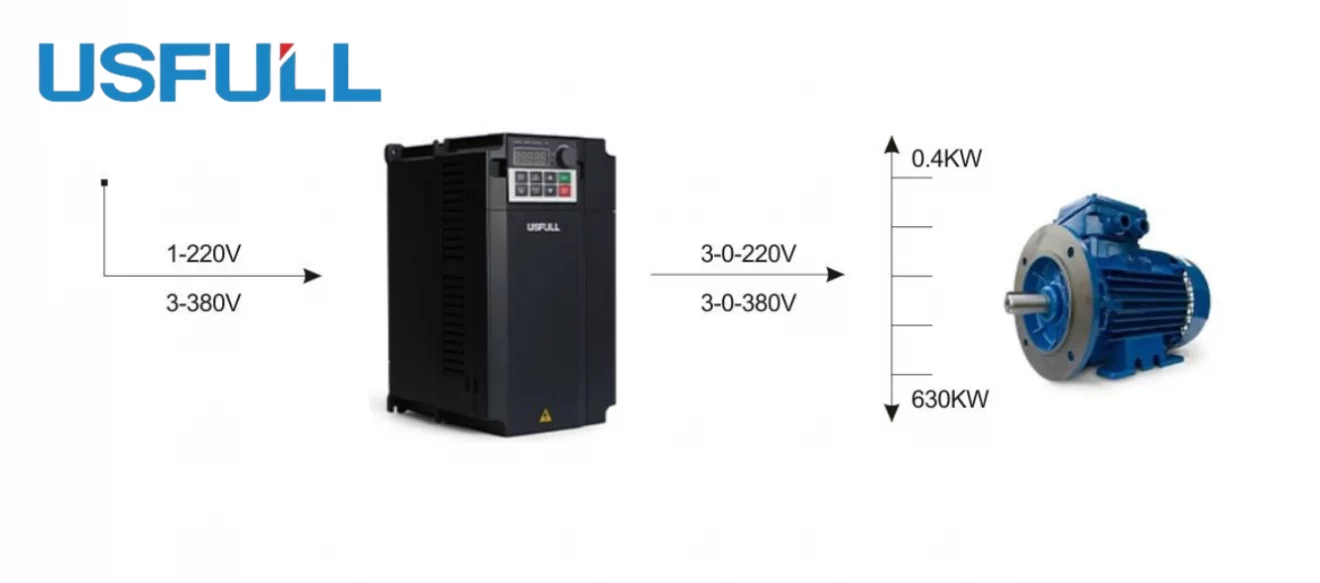

Les moteurs sont des charges inductives qui résistent aux variations de courant. Au démarrage, ils peuvent provoquer d'importantes fluctuations de courant. A convertisseur de fréquence est un dispositif qui utilise la commutation des semi-conducteurs pour convertir une alimentation électrique à fréquence fixe en une sortie à fréquence variable. Il comprend principalement deux circuits : le circuit principal (comprenant le module redresseur, le condensateur électrolytique et le module inverseur) et le circuit de commande (composé d'une carte d'alimentation à découpage et d'une carte de circuit de commande).

L'un des principaux avantages de l'utilisation d'un convertisseur de fréquence est sa capacité à réduire le courant de démarrage du moteur, ce qui est particulièrement important pour les gros moteurs. En effet, les moteurs de plus grande taille absorbent un courant de démarrage plus élevé, ce qui peut mettre à rude épreuve le réseau d'alimentation électrique. A convertisseur de fréquence résout ce problème en permettant au moteur de démarrer en douceur sans provoquer de poussée de courant excessive.

Une autre fonction clé d'un convertisseur de fréquence est le contrôle de la vitesse. De nombreux processus industriels nécessitent un contrôle précis de la vitesse du moteur afin d'obtenir une efficacité optimale. En ajustant la fréquence de l'alimentation électrique, la onduleur VFD peut contrôler la vitesse du moteur, ce qui en fait l'une des caractéristiques les plus intéressantes de ces appareils.

Quelles sont les méthodes de contrôle des convertisseurs de fréquence ?

Il existe plusieurs méthodes pour contrôler un moteur à l'aide d'un convertisseur de fréquence. Les plus courantes sont les suivantes :

U/f = C Méthode de contrôle par modulation de largeur d'impulsion sinusoïdale (SPWM)

Cette méthode se caractérise par une structure de circuit de commande simple et un faible coût. Elle maintient un rapport tension-fréquence constant, ce qui assure une régulation régulière de la vitesse dans la plupart des applications. Cependant, à basse fréquence, le couple de sortie diminue en raison de l'impact de la chute de tension de la résistance du stator. En outre, les caractéristiques mécaniques ne sont pas aussi rigides que celles d'un moteur à courant continu, ce qui entraîne une réponse plus lente du couple et une stabilité réduite à faible vitesse.

Méthode de contrôle du vecteur spatial de tension (SVPWM)

Le SVPWM est conçu pour reproduire approximativement un champ magnétique circulaire tournant idéal dans l'entrefer du moteur en générant des formes d'ondes de modulation triphasées. Cette méthode a été affinée avec une compensation de fréquence pour éliminer les erreurs de contrôle de la vitesse et améliorer la précision et la stabilité dynamiques. Cependant, elle implique davantage de boucles de contrôle et ne règle pas intrinsèquement le couple, de sorte que les performances globales du système peuvent ne pas être totalement optimisées.

Mode de contrôle vectoriel (VC)

Le contrôle vectoriel convertit les courants triphasés du stator du moteur en cadres de référence biphasés stationnaires ou rotatifs. Cette méthode permet de contrôler indépendamment la vitesse du moteur et le flux magnétique, imitant ainsi la méthode de contrôle d'un moteur à courant continu. Bien que la commande vectorielle ait révolutionné la commande des moteurs, elle peut être difficile à mettre en œuvre en raison de la complexité de l'observation précise du flux magnétique du rotor et de la sensibilité aux variations des paramètres du moteur.

Contrôle direct du couple (DTC)

Le DTC a été introduit pour la première fois en 1985 et est devenu depuis une stratégie de contrôle populaire en raison de sa simplicité et de ses performances supérieures. Contrairement à la commande vectorielle, le DTC ne nécessite pas de transformations vectorielles complexes et contrôle directement le couple et le flux du moteur. Cette méthode est connue pour sa réponse rapide au couple et son rendement élevé.

Méthode de contrôle croisé matriciel

Les méthodes traditionnelles telles que le VVVF, le contrôle vectoriel et le DTC appartiennent à la catégorie de conversion AC-DC-AC. Cependant, elles présentent des inconvénients communs, tels qu'un faible facteur de puissance d'entrée, des courants harmoniques élevés et la nécessité de disposer de grands condensateurs de stockage d'énergie. Les convertisseurs matriciels éliminent l'étage intermédiaire de courant continu, ce qui permet une conversion directe AC-AC. Cette méthode permet d'obtenir une densité de puissance élevée, des courants d'entrée sinusoïdaux et un fonctionnement à quatre quadrants, ce qui en fait un domaine de recherche prometteur.

Comment un convertisseur de fréquence commande-t-il un moteur ? Comment les deux sont-ils câblés ensemble ?

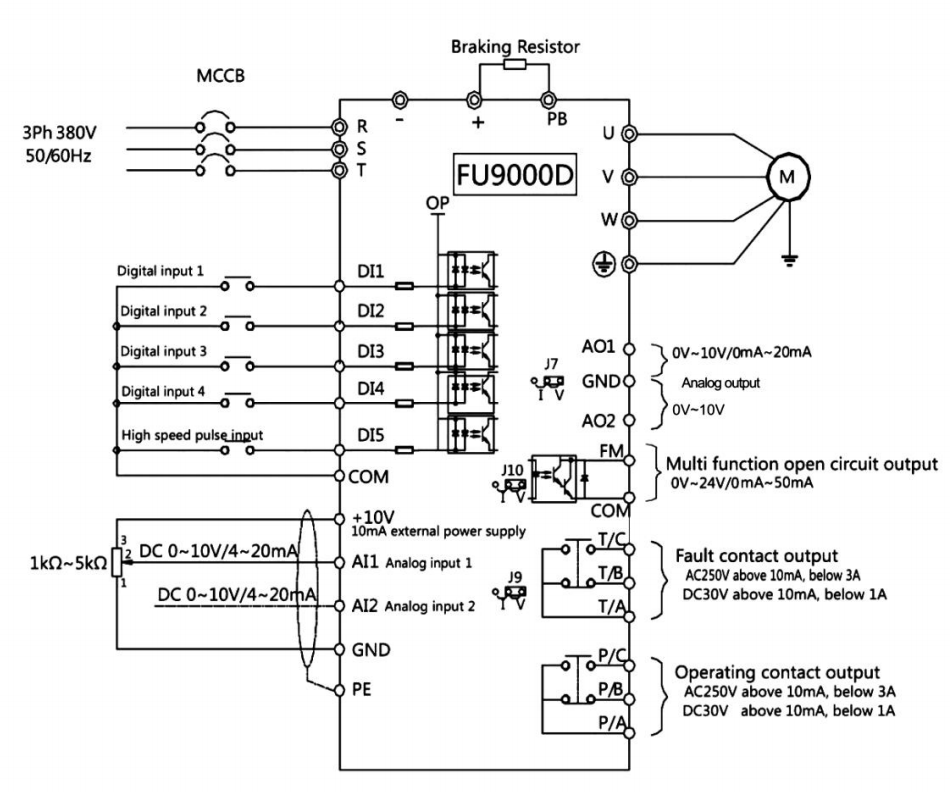

Câblage d'un convertisseur de fréquence Le raccordement d'un onduleur à un moteur est relativement simple, similaire à celui d'un contacteur. L'onduleur se connecte au moteur via trois lignes électriques principales, mais les réglages et les méthodes de contrôle varient considérablement.

La plupart des variateurs sont équipés de bornes pour les entrées de commutation qui contrôlent la rotation avant et arrière du moteur, de bornes de rétroaction qui surveillent l'état de fonctionnement du moteur (comme la fréquence, la vitesse et l'état d'erreur) et de commandes de réglage de la vitesse, qui peuvent être ajustées à l'aide d'un potentiomètre ou de boutons. En outre, de nombreux variateurs modernes prennent en charge la commande par communication, ce qui permet de contrôler et de surveiller le démarrage, l'arrêt, la direction et la vitesse du moteur par l'intermédiaire d'un réseau de communication.

Qu'arrive-t-il au couple de sortie d'un moteur lorsque sa vitesse de rotation (fréquence) change ?

Lorsqu'un moteur est entraîné par un convertisseur de fréquenceAvec un onduleur, le couple de démarrage et le couple maximal sont généralement inférieurs à ceux obtenus avec l'alimentation directe. Le démarrage sur secteur provoque d'importantes surtensions, alors qu'un onduleur augmente progressivement la tension et la fréquence de sortie, ce qui se traduit par des courants de démarrage plus faibles et une réduction des contraintes mécaniques.

En règle générale, le couple diminue avec la fréquence. La réduction exacte est souvent spécifiée dans le manuel du variateur. Cependant, l'utilisation d'un variateur avec contrôle vectoriel de flux peut améliorer les performances de couple à faible vitesse du moteur, en garantissant un couple suffisant même à faible vitesse.

Lorsque la fréquence dépasse 50 Hz, le couple de sortie du moteur diminue proportionnellement à la fréquence. En effet, le moteur est conçu pour fonctionner à un rapport tension/fréquence spécifique, généralement basé sur une alimentation de 50 Hz. Au-delà de cette fréquence, le moteur doit fonctionner en mode de puissance constante, où le couple diminue à mesure que la vitesse augmente.

Application du convertisseur de fréquence au dessus de 50hz

Faire fonctionner un moteur à des fréquences supérieures à 50 Hz peut être bénéfique dans certaines applications où des vitesses plus élevées sont requises. Cependant, il est essentiel de s'assurer que le moteur et les composants mécaniques peuvent supporter la vitesse accrue sans subir de dommages. Dans ce cas, le variateur de fréquence doit être soigneusement programmé pour garantir que le moteur fonctionne dans des limites sûres tout en atteignant les performances souhaitées.

Quelle est la fréquence appropriée pour qu'un convertisseur de fréquence commande un moteur ?

La fréquence appropriée pour contrôler un moteur avec un convertisseur de fréquence dépend largement de l'application spécifique et de la conception du moteur. Pour la plupart des moteurs standard, la plage de fréquence de 0 à 50 Hz est généralement utilisée pour les opérations générales. Toutefois, dans les applications spécialisées, la fréquence peut être réglée au-dessus de 50 Hz, à condition que le moteur soit conçu pour ce type de fonctionnement. L'essentiel est de trouver un équilibre entre les exigences de performance et la capacité du moteur à gérer les variations de vitesse et de couple.

En résumé, lors de l'application de la entraînement à fréquence variable (VFD) aux moteurs à induction pour les opérations à sur-fréquence, il est essentiel de consulter le fabricant du moteur pour déterminer la faisabilité ou d'envisager des solutions de moteur personnalisées pour garantir la fiabilité à des vitesses élevées. Si vous travaillez de manière indépendante, commencez par effectuer des essais d'équilibre dynamique sur le rotor et vérifiez la vitesse maximale du roulement ; si les limites sont dépassées, des roulements à grande vitesse doivent être utilisés pour répondre aux exigences opérationnelles. En outre, la dissipation de la chaleur doit être prise en compte. D'après l'expérience, pour les moteurs à induction fonctionnant à moins de 100 Hz, les moteurs d'une puissance inférieure à 100 kW sont généralement acceptables, tandis que les moteurs de plus de 100 kW devraient idéalement être personnalisés plutôt que de s'appuyer sur des produits standard.