¿Cuánto sabe sobre los motores controlados por inversor?

Convertidores de frecuenciatambién conocido como variadores de frecuencia (VFD) o variadores de velocidadson fundamentales en el control moderno de motores. Permiten un control preciso de la velocidad del motor ajustando la frecuencia de la energía eléctrica suministrada al motor. Tanto si se trata de un pequeño ventilador como de una gran lavadora industrial, estos variadores desempeñan un papel crucial en la mejora de la eficiencia energética, la prolongación de la vida útil del motor y un funcionamiento más suave. Pero, ¿hasta qué punto conoce usted las capacidades y los ajustes posibles con un convertidor de frecuencia?

¿Por qué utilizar un convertidor de frecuencia para controlar un motor?

En primer lugar, entendamos brevemente los dos componentes implicados: el motor y el convertidor de frecuencia.

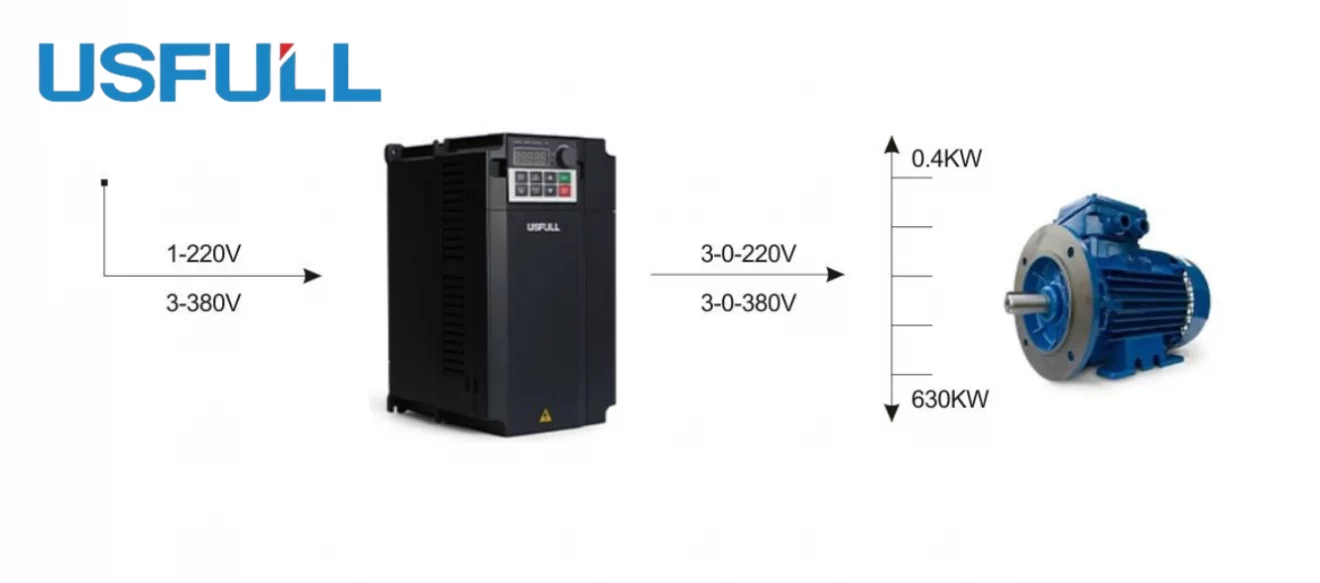

Los motores son cargas inductivas que resisten los cambios de corriente. Al arrancar, pueden provocar importantes fluctuaciones de corriente. A convertidor de frecuencia es un dispositivo que utiliza la conmutación de semiconductores para convertir una fuente de alimentación de frecuencia fija en una salida de frecuencia variable. Se compone principalmente de dos circuitos: el circuito principal (que incluye el módulo rectificador, el condensador electrolítico y el módulo inversor) y el circuito de control (formado por una placa de fuente de alimentación conmutada y una placa de circuito de control).

Una de las principales ventajas de utilizar un convertidor de frecuencia es su capacidad para reducir la corriente de arranque del motor, lo que es especialmente crucial para los motores más grandes. Los motores más grandes consumen una mayor corriente de arranque, lo que puede sobrecargar la red eléctrica. A convertidor de frecuencia resuelve este problema permitiendo que el motor arranque suavemente sin provocar un aumento excesivo de la corriente.

Otra función clave de un convertidor de frecuencia es el control de velocidad. Muchos procesos industriales requieren un control preciso de la velocidad del motor para lograr una eficiencia óptima. Ajustando la frecuencia de la fuente de alimentación, el inversor VFD puede controlar la velocidad del motor, lo que la convierte en una de las características más valiosas de estos dispositivos.

¿Cuáles son los métodos de control del convertidor de frecuencia?

Existen varios métodos para controlar un motor mediante un variador de frecuencia. Entre los más comunes se incluyen:

U/f = C Método de control de modulación de ancho de pulso sinusoidal (SPWM)

Este método se caracteriza por una estructura de circuito de control sencilla y un bajo coste. Mantiene una relación tensión-frecuencia constante, lo que garantiza una regulación suave de la velocidad en la mayoría de las aplicaciones. Sin embargo, a bajas frecuencias, el par de salida disminuye debido al impacto de la caída de tensión de la resistencia del estator. Además, las características mecánicas no son tan rígidas como las de un motor de CC, lo que provoca una respuesta de par más lenta y una menor estabilidad a bajas velocidades.

Método de control del vector espacial de tensión (SVPWM)

SVPWM está diseñado para aproximarse a un campo magnético giratorio circular ideal en el entrehierro del motor mediante la generación de formas de onda de modulación trifásica. Este método se ha perfeccionado con compensación de frecuencia para eliminar los errores de control de velocidad y mejorar la precisión y estabilidad dinámicas. Sin embargo, implica más bucles de control y no ajusta inherentemente el par, por lo que el rendimiento global del sistema puede no estar totalmente optimizado.

Modo de control vectorial (VC)

El control vectorial convierte las corrientes trifásicas del estator del motor en marcos de referencia bifásicos estacionarios o giratorios. Este método permite controlar de forma independiente la velocidad y el flujo magnético del motor, imitando el método de control de un motor de corriente continua. Aunque el control vectorial ha revolucionado el control de motores, su aplicación puede resultar complicada debido a la complejidad de observar con precisión el flujo magnético del rotor y a la sensibilidad a las variaciones de los parámetros del motor.

Control directo del par (DTC)

El DTC se introdujo por primera vez en 1985 y desde entonces se ha convertido en una estrategia de control muy popular debido a su sencillez y rendimiento superior. A diferencia del control vectorial, el DTC no requiere las complejas transformaciones vectoriales y controla directamente el par y el flujo del motor. Este método es conocido por su rápida respuesta de par y su alta eficiencia.

Método de control cruzado de matrices

Métodos tradicionales como el VVVF, el control vectorial y el DTC pertenecen a la categoría de conversión CA-CC-CA. Sin embargo, comparten inconvenientes comunes, como el bajo factor de potencia de entrada, las elevadas corrientes armónicas y la necesidad de grandes condensadores de almacenamiento de energía. Los convertidores matriciales eliminan la etapa intermedia de CC, permitiendo la conversión directa CA-CA. Este método puede lograr una alta densidad de potencia, corrientes de entrada sinusoidales y un funcionamiento en cuatro cuadrantes, lo que lo convierte en un prometedor campo de investigación.

¿Cómo controla un motor un convertidor de frecuencia? ¿Cómo se conectan?

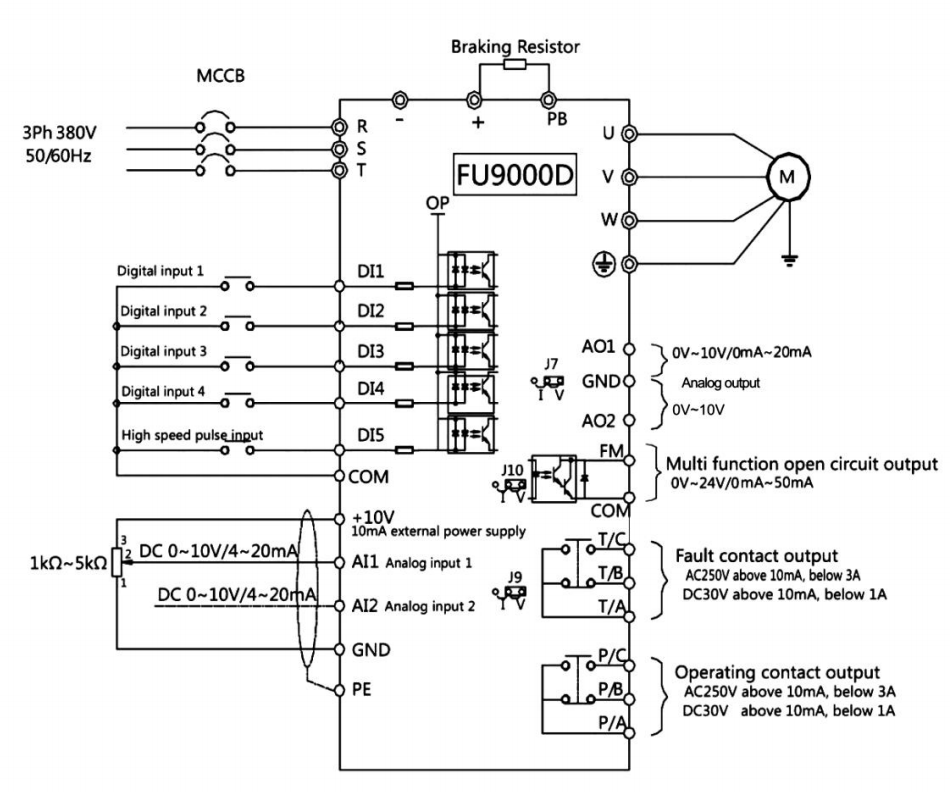

Cableado de un convertidor de frecuencia a un motor es relativamente sencillo, similar al cableado de un contactor. El inversor se conecta al motor a través de tres líneas de alimentación principales, pero los ajustes y métodos de control varían mucho.

La mayoría de los variadores tienen terminales para entradas de conmutación que controlan la rotación hacia delante y hacia atrás del motor, terminales de realimentación que supervisan el estado de funcionamiento del motor (como la frecuencia, la velocidad y el estado de fallo) y controles de ajuste de velocidad, que pueden ajustarse mediante un potenciómetro o botones. Además, muchos variadores modernos admiten el control por comunicación, lo que permite controlar y supervisar el arranque, la parada, la dirección y la velocidad del motor a través de una red de comunicación.

¿Qué ocurre con el par de salida de un motor cuando cambia su velocidad de giro (frecuencia)?

Cuando un motor es accionado por un convertidor de frecuenciaSin embargo, el par de arranque y el par máximo suelen ser inferiores a los que se consiguen con la alimentación directa de la red. El arranque con alimentación de red directa provoca importantes picos de corriente, mientras que un inversor aumenta gradualmente la tensión y la frecuencia de salida, lo que se traduce en corrientes de arranque más bajas y un menor esfuerzo mecánico.

Normalmente, a medida que disminuye la frecuencia, también lo hace el par. La reducción exacta suele especificarse en el manual del variador. Sin embargo, el uso de un variador con control vectorial de flujo puede mejorar el rendimiento del par a baja velocidad del motor, garantizando un par suficiente incluso a bajas velocidades.

Cuando la frecuencia supera los 50 Hz, el par de salida del motor disminuye proporcionalmente a la frecuencia. Esto se debe a que el motor está diseñado para funcionar con una relación tensión-frecuencia específica, normalmente basada en una fuente de alimentación de 50 Hz. El funcionamiento por encima de esta frecuencia requiere que el motor trabaje en un modo de potencia constante, en el que el par disminuye a medida que aumenta la velocidad.

Aplicación del convertidor de frecuencia por encima de 50 Hz

El funcionamiento de un motor a frecuencias superiores a 50 Hz puede ser beneficioso en determinadas aplicaciones en las que se requieren velocidades más altas. Sin embargo, es fundamental garantizar que el motor y los componentes mecánicos puedan soportar el aumento de velocidad sin sufrir daños. En estos casos, el convertidor de frecuencia debe programarse cuidadosamente para garantizar que el motor funcione dentro de los límites de seguridad y, al mismo tiempo, alcance el rendimiento deseado.

¿Cuál es la frecuencia adecuada para que un variador de frecuencia controle un motor?

La frecuencia adecuada para controlar un motor con un convertidor de frecuencia depende en gran medida de la aplicación específica y del diseño del motor. Para la mayoría de los motores estándar, el rango de frecuencia de 0 a 50 Hz se utiliza normalmente para operaciones generales. Sin embargo, en aplicaciones especializadas, la frecuencia puede ajustarse por encima de 50 Hz, siempre que el motor esté preparado para ello. La clave está en equilibrar los requisitos de rendimiento con la capacidad del motor para manejar las distintas velocidades y pares.

En resumen, al aplicar variador de frecuencia (VFD) a motores de inducción para operaciones de sobrefrecuencia, es crucial consultar al fabricante del motor para determinar la viabilidad o considerar soluciones de motor a medida para garantizar la fiabilidad a altas velocidades. Si se trabaja de forma independiente, hay que empezar por realizar pruebas de equilibrio dinámico en el rotor y verificar la velocidad máxima del rodamiento; si se superan los límites, deben utilizarse rodamientos de alta velocidad para satisfacer las demandas operativas. Además, debe tenerse en cuenta la disipación del calor. Según la experiencia, para los motores de inducción que funcionan por debajo de 100 Hz, suelen ser aceptables los de potencia inferior a 100 kW, mientras que los motores de más de 100 kW deberían personalizarse en lugar de recurrir a productos estándar.