El convertidor de frecuencia protege el motor, pero esto no significa que el motor no se queme. En la mayoría de los casos, el convertidor de frecuencia puede proteger el motor contra sobrecargas, falta de fase, etc., pero esto depende de la configuración de los parámetros y del uso real. Por ejemplo, si el ajuste de la protección contra sobrecorriente es demasiado grande (generalmente, el valor predeterminado es 150 %), si lo aumenta, el motor se quemará fácilmente si funciona por encima de la corriente nominal de 100% durante mucho tiempo. Otro ejemplo, implica arranques y paradas frecuentes junto con corrientes elevadas. En este caso, si simplemente se restablece la sobrecarga y se vuelve a arrancar el motor sin abordar los problemas subyacentes, existe un alto riesgo de que el motor se queme.

Si quiere que el inversor proteja completamente el motor, debe tener cuidado con cómo lo utiliza. Asegúrese de configurar correctamente los parámetros y no se limite a aumentar demasiado la sobrecarga. Además, compruebe y cuide regularmente el motor. Vigila la carga que soporta; te sugerimos que mantengas la corriente por debajo de 90%. Si supera ese valor, contrólala y revísala con cuidado.

1.¿Por qué se quema el motor con el inversor?

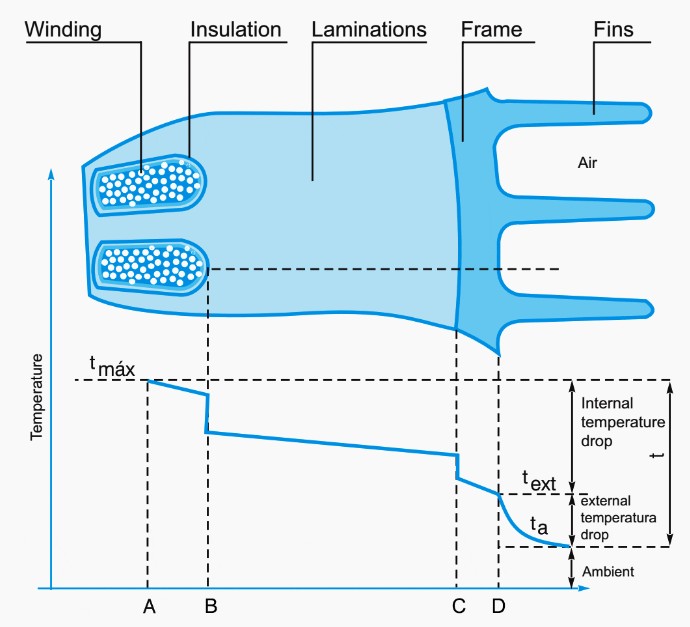

La disipación térmica de los motores asíncronos ordinarios depende del ventilador situado detrás del motor para disipar el calor. Cuando el motor funciona a baja frecuencia durante un periodo prolongado, es decir, por debajo de su frecuencia nominal, la velocidad del motor disminuye, lo que reduce el aire soplado por el ventilador. Esto conduce a una disipación inadecuada del calor, haciendo que el motor se caliente excesivamente. Si hay un problema con el motor, la corriente del motor aumentará. Si ésta supera la corriente máxima del variador, éste activa las medidas de protección, deteniendo la salida y notificando un código de fallo para informar al usuario.

Cuando el inversor muestra OC, significa sobrecorriente. La solución es sustituir el motor por un motor especial de frecuencia variable, o añadir un ventilador de refrigeración al motor. O sustituirlo por un motor más potente.

2.Interpretación de la tecnología de rodaje

"Los inversores que queman motores están básicamente cortocircuitados entre espiras, entre fases y a tierra. ¿Por qué los inversores queman motores con tanta facilidad, y la mayoría son motores de frecuencia variable? ¿Qué indicadores técnicos tienen que ver?".

En el escenario de una fuente de alimentación de frecuencia industrial, el bobinado del motor recibe una tensión sinusoidal trifásica de 50 Hz. La tensión inducida generada por el bobinado sigue siendo baja, y la componente de sobretensión en la línea es mínima.

En el caso de la fuente de alimentación de frecuencia variable, la parte del inversor convierte la tensión CC en una tensión CA trifásica, y realiza la salida de la tensión CA trifásica controlando los elementos de conmutación de los seis brazos del puente para que se enciendan y apaguen Al conectarse al convertidor de frecuencia, la frecuencia portadora alcanza varios miles a más de diez kilohercios. Esta alta frecuencia somete al bobinado del estator del motor a un rápido aumento de tensión, similar a la aplicación de una tensión de impulso brusco al motor, desafiando el aislamiento entre ellos. El aumento de la tasa de cambio de tensión (dv/dt) provoca una distribución desigual de la tensión entre las vueltas del bobinado, creando unas condiciones de alimentación desfavorables para el motor. Esto, a su vez, aumenta la probabilidad de que se produzcan fallos como cortocircuitos entre las vueltas del bobinado, lo que incrementa la tasa de averías del motor.

La forma de onda PWM emitida por el convertidor de frecuencia también produce diversos componentes armónicos de tensión en el circuito de alimentación del bobinado del motor. De las características del inductor se desprende que cuanto mayor sea la velocidad de cambio de la corriente que circula por el inductor, mayor será la tensión inducida del inductor.

La tensión inducida del bobinado del motor es superior a la de la fuente de alimentación a frecuencia industrial. Los defectos de aislamiento que no están expuestos durante la alimentación a frecuencia industrial no pueden resistir el impacto de la tensión inducida por las portadoras de alta frecuencia, por lo que se produce una ruptura de tensión entre las vueltas del bobinado o entre las fases. A pesar de la presencia de un circuito de protección integral en el convertidor de frecuencia, éste no hace que el motor sea completamente inmune a las quemaduras. De hecho, el circuito de protección del convertidor de frecuencia no es todopoderoso. En comparación con la alimentación de frecuencia industrial, la utilización de un convertidor aumenta la probabilidad de que se queme el motor. El cortocircuito entre fases, entre espiras o a tierra del devanado del motor provoca un cortocircuito repentino del devanado del motor, que puede causar la explosión del módulo o la combustión del motor durante el funcionamiento.

La conmutación rápida del interruptor semiconductor del convertidor de frecuencia induce una sobretensión de impulsos en los terminales del motor, con un pico de aproximadamente el doble de la tensión de CC. Esto perjudica al motor, especialmente al aislamiento de tierra. La exposición repetida acelera el envejecimiento del aislamiento de tierra debido a los impactos de alta tensión.

3.Causas de la rotura del motor provocada por el convertidor de frecuencia

De hecho, las averías del motor no están causadas por el propio motor. La mayoría de ellas están causadas por una depuración irregular del convertidor de frecuencia o por el uso de un motor de frecuencia no variable como motor de frecuencia variable. Las principales situaciones son las siguientes:

1.Utilizar motores ordinarios como motores de frecuencia variable.

El ventilador de refrigeración de un motor ordinario está conectado al eje giratorio, se enfrenta a la inestabilidad y no consigue alcanzar la velocidad nominal del motor cuando un convertidor de frecuencia ajusta la velocidad. El ventilador de refrigeración no puede funcionar con normalidad, lo que provoca una mala disipación del calor del motor; además, los motores ordinarios no están diseñados de acuerdo con los requisitos de conversión de frecuencia, lo que provoca que el motor se caliente o se queme.

2.El motor de frecuencia variable y el convertidor de frecuencia pueden conectarse directamente para su uso sin necesidad de depuración.

Los dos métodos más utilizados para el control de motores por convertidor son el control vectorial y el control por curva V/F. Para aplicar cualquiera de los dos métodos, es necesario realizar determinaciones iniciales, como el tipo de motor (síncrono o asíncrono, con o sin codificador), la potencia nominal, la tensión, la intensidad, la velocidad o el número de polos, la frecuencia nominal, la frecuencia máxima de funcionamiento, los tiempos de aceleración y deceleración para el arranque y la parada del motor, así como el método de protección elegido, el coeficiente proporcional de protección y la frecuencia portadora. Una vez ajustados estos parámetros, se selecciona entre control vectorial y control V/F. Para el control vectorial, el motor necesita someterse a un autoaprendizaje dinámico sin carga o a un autoaprendizaje estático con carga para obtener precisión. En cambio, el control V/F no requiere autoaprendizaje; tras ajustar los parámetros, el sistema puede encenderse y funcionar directamente.

3.El sentido de funcionamiento del ventilador del motor de frecuencia variable no coincide con el sentido de giro indicado en el ventilador. En consecuencia, el ventilador no funciona, lo que compromete la disipación de calor del motor. La incapacidad de disipar el calor generado provoca el sobrecalentamiento del motor y su posible combustión.

4.De las tres situaciones anteriores, las más frecuentes son la 2 y la 3.

En respuesta a la situación anterior, se recomienda que los clientes elijan un motor de frecuencia variable a la hora de elegir un variador para controlar un motor. El variador debe elegirse de un fabricante con buena calidad, ya que a pesar de un coste inicial ligeramente superior, garantiza la calidad y un funcionamiento prolongado sin problemas. De este modo se minimiza el riesgo de problemas derivados de averías del motor o de paradas de producción debidas a fallos del variador. Además, se garantiza un servicio posventa fiable con tiempos de respuesta rápidos para los inversores de alta calidad.