Introducción

A convertidor de frecuencia (accionamiento de frecuencia variable, VFD) es un dispositivo avanzado de control de potencia que utiliza tecnología de conversión de frecuencia y microelectrónica para controlar la potencia del motor de CA ajustando la frecuencia de la fuente de alimentación.

Estos dispositivos constan de componentes como rectificadores (CA a CC), filtros, inversores (CC a CA), unidades de frenado, unidades de accionamiento, unidades de detección y unidades de microprocesador. Mediante la conmutación interna de IGBT, un variador VFD ajusta la tensión y la frecuencia de salida, proporcionando al motor la potencia necesaria para ahorrar energía y controlar la velocidad.

Además de su funcionalidad básica, un variador de frecuencia incluye varias funciones de protección, como sobrecorriente, sobretensión y sobrecarga. Sin embargo, las cargas elevadas y los entornos exigentes requieren soluciones eficaces de disipación del calor para garantizar la fiabilidad y estabilidad de estos variadores de velocidad.

Precauciones de seguridad para inversores de gran potencia en entornos de alta temperatura

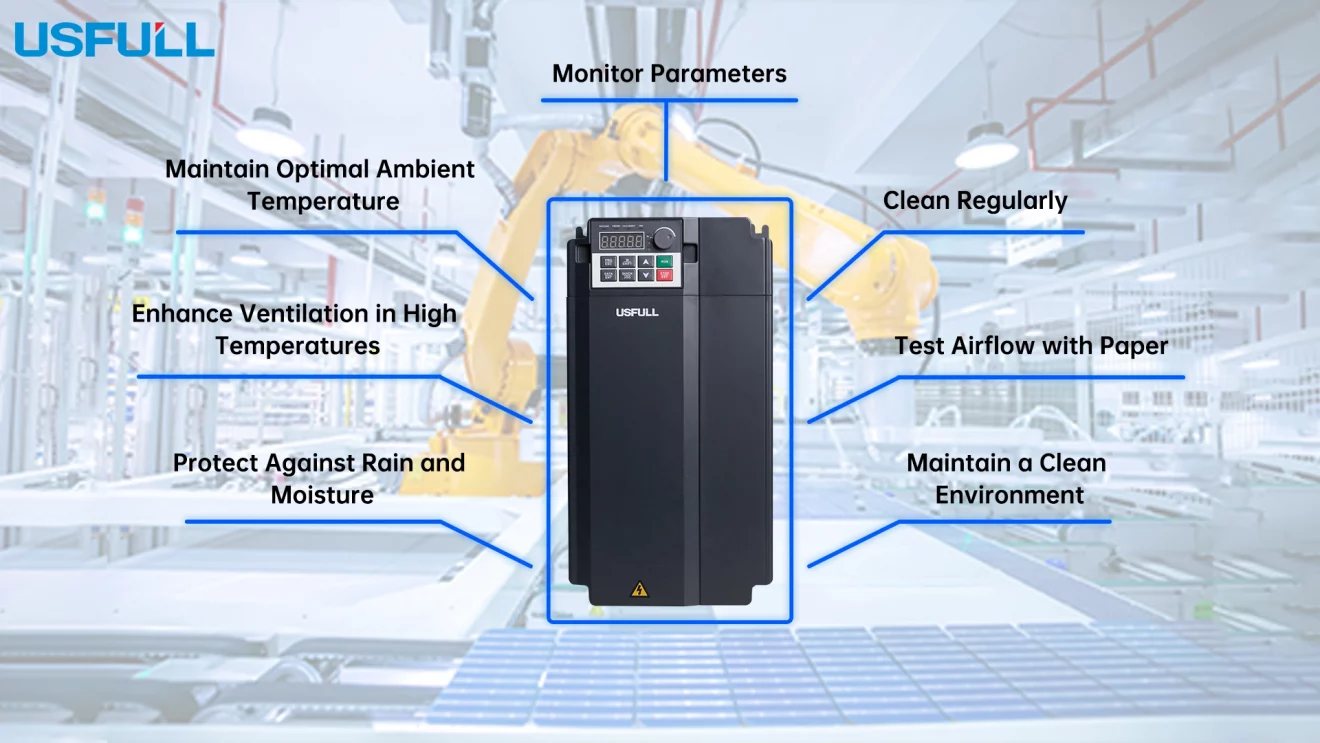

Para garantizar el funcionamiento seguro de convertidores de frecuencia para cargas pesadas en entornos difíciles, siga estas precauciones:

Parámetros del monitor

Compruebe y registre periódicamente los parámetros que aparecen en la interfaz hombre-máquina. Cualquier anomalía debe notificarse inmediatamente.

Mantener una temperatura ambiente óptima

El entorno operativo debe mantener un rango de temperatura de -5°C a 40°C. Si supera los 40 grados, hay que reducir la potencia. Para componentes como los transformadores de cambio de fase, la temperatura no debe superar los 130°C.

Mejorar la ventilación a altas temperaturas

Durante el verano o en entornos con altas temperaturas, mejore la ventilación alrededor del variador. El aire debe estar libre de polvo excesivo, sal, ácido, corrosivo o gases explosivos.

Protección contra la lluvia y la humedad

Asegúrese de que no entre agua de lluvia en el inversor, especialmente durante las estaciones lluviosas. Utilice sistemas de ventilación sellados para evitar la entrada de agua.

Limpiar regularmente

Limpie semanalmente las rejillas filtrantes de la cabina. Si el entorno es especialmente polvoriento, reduzca el intervalo de limpieza según sea necesario.

Prueba de flujo de aire con papel

Una hoja de papel A4 estándar debe adherirse firmemente al filtro de entrada de aire durante el funcionamiento normal, lo que indica un flujo de aire adecuado.

Mantener un entorno limpio

Mantenga la sala del inversor ordenada, elimine los residuos y asegúrese de que la ventilación y la iluminación son adecuadas. Los sistemas de refrigeración, como aires acondicionados o ventiladores, deben estar en buen estado de funcionamiento.

Los fallos en la electrónica de potencia suelen deberse a un calor excesivo, con más de 50% de fallos térmicos causados por temperaturas que superan los límites nominales. Por lo tanto, una estrategia de disipación de calor bien diseñada es crucial para garantizar la fiabilidad y el alto rendimiento, especialmente para inversores de frecuencia variable para cargas pesadas que a menudo funcionan a niveles de megavatios y generan un calor considerable.

¿Cómo calcular la disipación de calor?

Disipación del calor en un variador de frecuencia depende de sus componentes internos, como los transformadores de aislamiento, las unidades de potencia, las reactancias y los sistemas de control. Las siguientes consideraciones son fundamentales:

Principales fuentes de calor

- Dispositivos de potencia (por ejemplo, IGBT, IGCT): Asegúrese de que las temperaturas de la unión PN no superen los 125°C y de que las temperaturas de la carcasa externa se mantengan por debajo de los 85°C.

- Los armarios y unidades de potencia requieren una disipación térmica optimizada debido a su elevado rendimiento térmico.

Impacto de las fluctuaciones de temperatura

- Los estudios demuestran que cuando las fluctuaciones de temperatura superan los ±20 °C, el índice de fallos de los componentes aumenta hasta 8 veces.

Ejemplo de cálculo

- Si un inversor de gran potencia funciona a 1 MW con 3% de pérdidas, genera 30 kW de calor.

- Utilice este valor para diseñar la capacidad de refrigeración necesaria para un funcionamiento sostenido.

Puntos de diseño del sistema de refrigeración

La disipación eficaz del calor requiere una combinación de materiales, diseño del sistema y estrategias de refrigeración:

Componentes de alto rendimiento

Seleccione componentes con alta resistencia al calor y estabilidad térmica para soportar temperaturas elevadas.

Dispositivos de bajo consumo

Utilice IGBT de bajas pérdidas y otros dispositivos eficientes para minimizar la generación de calor interno. Optimice el diseño del circuito para reducir los elementos calefactores y ajustar las frecuencias de conmutación.

Métodos de refrigeración

- Refrigeración por aire forzado: Utiliza ventiladores para acelerar el flujo de aire y disipar el calor de los componentes.

- Refrigeración líquida: Refrigeración líquida para megavatios variadores de velocidadya que transfiere eficazmente el calor a radiadores externos.

Optimización térmica

Reduzca la temperatura ambiente utilizando acondicionadores de aire o sistemas de refrigeración industrial para mejorar la disipación del calor.

Aplicando estas estrategias, los operadores pueden garantizar la convertidor de frecuencia funciona de forma fiable y eficiente, incluso en condiciones exigentes.