Introduce

Das Aufkommen der Antrieb mit variabler Frequenz (VFD), auch bekannt als Frequenzumrichter oder drehzahlvariabler Antrieb, hat revolutionäre Veränderungen in der industriellen Automatisierung und der Energieeffizienz von Motoren bewirkt. In der modernen industriellen Produktion sind Frequenzumrichter nahezu unverzichtbar, und ihre Anwendungen haben sich sogar auf das tägliche Leben ausgeweitet - Aufzüge und Klimaanlagen mit variabler Drehzahl sind die besten Beispiele. Trotz dieser Vorteile haben Frequenzumrichter jedoch auch neue Herausforderungen mit sich gebracht, wobei eine der wichtigsten die Möglichkeit ist, dass sie Motoren beschädigen können.

Dies wirft eine entscheidende Frage auf: Sind Umrichter mit variabler Frequenz der Grund für den schnellen Ausfall von Motoren? Obwohl diese Frage immer mehr Aufmerksamkeit erregt, sind die Mechanismen, die zu solchen Ausfällen führen, für viele unklar. Ziel dieses Artikels ist es, diese Mechanismen zu untersuchen und Präventivmaßnahmen vorzuschlagen.

Was sind die Schäden des Umrichters am Motor?

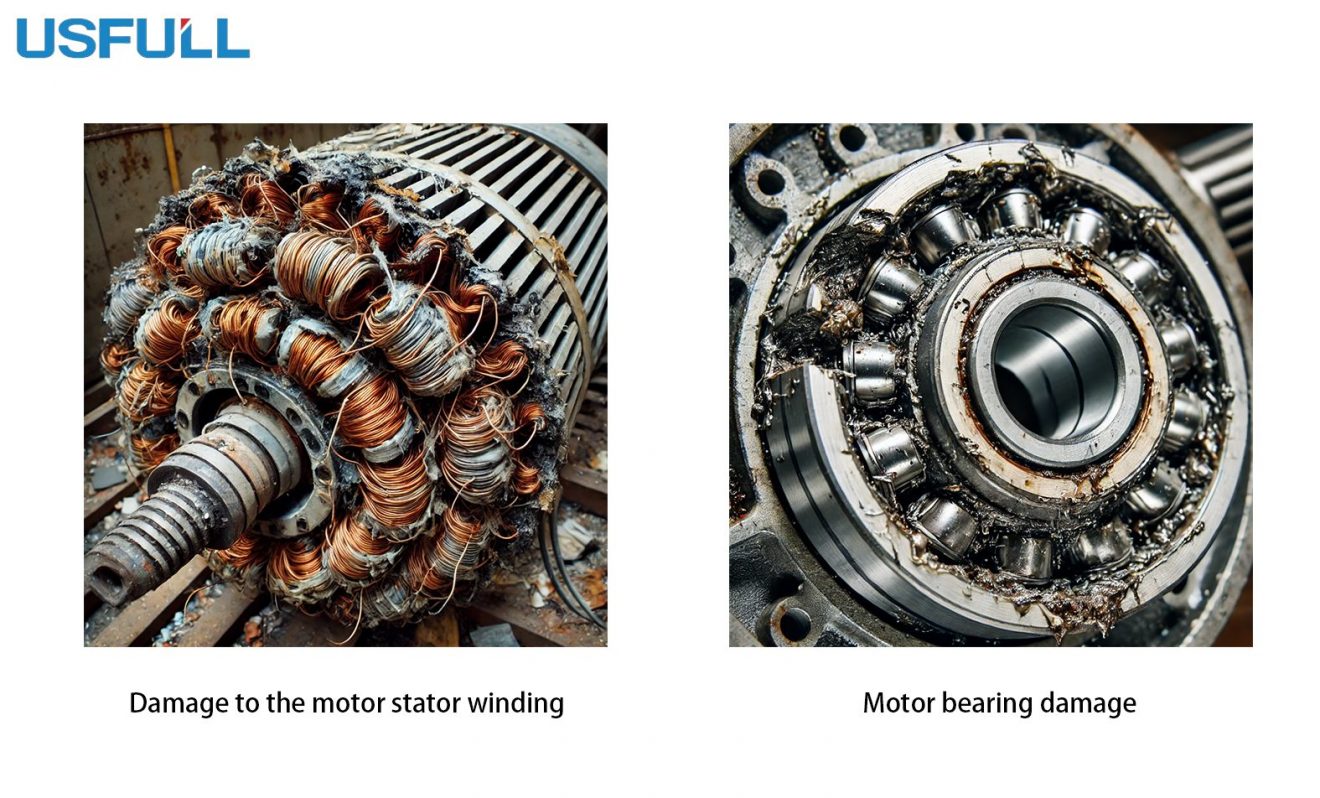

Die von einem Frequenzumrichter an einem Motor verursachten Schäden lassen sich in zwei Hauptbereiche unterteilen: Schäden an den Statorwicklungen des Motors und Schäden an den Motorlagern. Diese Art von Schäden kann über einen Zeitraum von einigen Wochen bis zu mehreren Monaten auftreten, abhängig von verschiedenen Faktoren wie der Marke des Frequenzumrichters, der Motormarke, der Motorleistung, der Trägerfrequenz, der Kabellänge zwischen Umrichter und Motor und der Umgebungstemperatur.

Unerwartete Motorausfälle führen nicht nur zu hohen Reparatur- und Ersatzkosten, sondern auch zu erheblichen Produktionsausfällen. Daher ist es beim Einsatz von Umrichter-VFDs zum Antrieb von Motoren entscheidend, sich der potenziellen Risiken bewusst zu sein und vorbeugende Maßnahmen zu ergreifen.

Mechanismus der Beschädigung der Statorwicklung des Motors durch den Wechselrichter

Die Hauptursache für Motorschäden beim Betrieb durch einen Frequenzumrichter liegt in der Art der vom VFD erzeugten Spannungswellenform. Im Gegensatz zu einer reinen Sinuswelle ist der Ausgang eines VFD eine pulsweitenmodulierte (PWM) Spannung, die zu einer erhöhten Belastung der Motorwicklungen führen kann. Wenn diese PWM-Impulse durch die Kabel laufen und die Impedanz des Kabels nicht mit der Impedanz des Motors übereinstimmt, kommt es zu Spannungsreflexionen. Diese reflektierten Wellen verbinden sich mit den eingehenden Wellen und erzeugen Spannungsspitzen, die das Doppelte der Zwischenkreisspannung oder bis zum Dreifachen der Eingangsspannung des Wechselrichters erreichen können.

Diese hohen Spannungsspitzen werden an die Statorwicklungen des Motors angelegt und setzen diese einer erheblichen elektrischen Belastung aus. Wenn sie wiederholt solchen Überspannungen ausgesetzt werden, verkürzt sich die Lebensdauer der Isolierung der Motorwicklungen, was zu einem vorzeitigen Ausfall führt. Die Lebensdauer eines Motors, der von einem Frequenzumrichter angetrieben wird, hängt von mehreren Faktoren ab, darunter Temperatur, Verschmutzung, Vibration, Spannung, Trägerfrequenz und Isolationsqualität. Höhere Trägerfrequenzen können zwar die Betriebstemperaturen des Motors senken und die Lebensdauer der Isolierung verlängern, sie erhöhen aber auch die Häufigkeit und Anzahl der Spannungsspitzen, was den Motor zusätzlich belastet.

Einfluss der Trägerfrequenz auf die Isolation

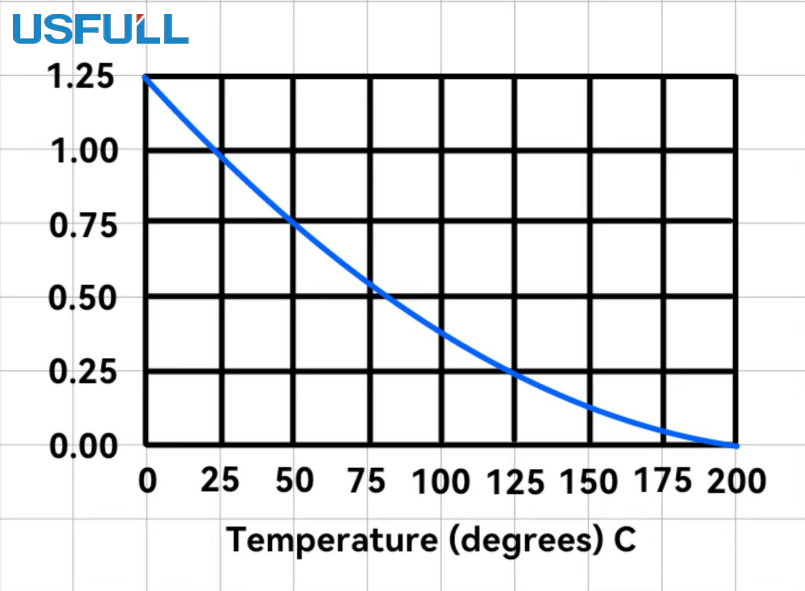

Die Temperatur ist ein entscheidender Faktor bei der Bestimmung der Lebensdauer der Motorisolierung. Je höher die Temperatur ist, desto kürzer ist die Lebensdauer der Isolierung. Motoren, die von Antrieben mit variabler Frequenz angetrieben werden, neigen dazu, aufgrund der Hochfrequenzkomponenten in der PWM-Spannung bei höheren Temperaturen zu arbeiten. Studien haben gezeigt, dass sich die Lebensdauer von Motoren bei Betriebstemperaturen über 75 °C um 50% verringern kann. Dieser Temperaturanstieg, der in erster Linie auf die hohe Schaltfrequenz des Frequenzumrichters zurückzuführen ist, verschlimmert die Verschlechterung der Isolierung, was den Ausfall des Motors weiter beschleunigt.

Der Mechanismus der Beschädigung von Motorlagern durch Umrichter

Umrichter mit variabler Frequenz können auch Motorlager beschädigen, in erster Linie aufgrund von Zirkulationsströmen, die durch die Lager fließen. Diese Ströme werden durch zwei Faktoren verursacht: induzierte Spannungen aufgrund von Ungleichgewichten im elektromagnetischen Feld des Motors und Hochfrequenzströme, die aus Streukapazitäten resultieren.

Bei einem idealen Wechselstrommotor, bei dem die dreiphasigen Ströme ausgeglichen sind, wird an der Motorwelle keine Spannung induziert. Die PWM-Spannung, die von einem Frequenzumrichter ausgegeben wird, verzerrt jedoch das Magnetfeld, wodurch eine Spannung an der Motorwelle entsteht. Wenn diese Wellenspannung die Durchschlagsspannung des Lagerschmierstoffs übersteigt, entsteht ein Strompfad, der zu einer Lichtbogenentladung in den Lagern führt. Diese Lichtbogenentladung verbrennt die Lageroberflächen, wodurch Lochfraß entsteht und sich schließlich Rillen bilden, die den Motorbetrieb stören.

Die Schwere des Lagerschadens hängt von mehreren Faktoren ab, unter anderem von der Betriebsdauer und der Temperatur des Motors. Anfangs kann der Strom zu gering sein, um nennenswerte Schäden zu verursachen. Wenn der Motor jedoch läuft und sich das Schmiermittel erwärmt, können die Spitzenströme ansteigen und zu schweren Lichtbögen führen, die den Lagerverschleiß beschleunigen.

Schutz der Statorwicklungen von Motoren

Um Motorschäden durch Frequenzumrichter zu vermeiden, können verschiedene Schutzmaßnahmen ergriffen werden:

- Installation der Reaktoren: Die Installation von Drosseln am Ausgang des Wechselrichters kann Spannungsspitzen reduzieren, ist aber bei längeren Kabeln möglicherweise weniger wirksam.

- Verwendung von dv/dt-Filtern: Diese Filter sind für Kabellängen von bis zu 300 Metern geeignet und bieten einen besseren Schutz als Drosseln.

- Sinuswellen-Filter: Diese Filter wandeln die PWM-Spannung in eine Sinuswelle um, wodurch Spannungsspitzen vollständig eliminiert werden und ein idealer Schutz für den Motor gewährleistet wird.

- Spitzenwert-Absorber: Diese an den Motorklemmen installierten Vorrichtungen können schädliche Spannungsspitzen absorbieren und sowohl die Motorwicklungen als auch die Lager schützen.

Zusammenfassend lässt sich sagen, dass die richtige Auswahl und Installation von Schutzvorrichtungen die Lebensdauer von Motoren beim Einsatz von Frequenzumrichtern erheblich verlängern kann.

Schlussfolgerung

Antriebe mit variabler Frequenz haben zwar die Steuerung und Effizienz von Motoren in industriellen und alltäglichen Anwendungen verändert, sie können aber auch der Grund für vorzeitige Motorausfälle sein. Zu den Schäden, die durch Frequenzumrichter verursacht werden, gehören der Ausfall der Isolierung der Statorwicklung und Lagerschäden, die durch Spannungsspitzen, Temperaturanstieg und zirkulierende Ströme verursacht werden. Wenn man diese Risiken kennt und geeignete Schutzmaßnahmen ergreift, wie z. B. die Verwendung von Motoren mit Umrichterbetrieb, Drosseln oder Filtern, kann man die negativen Auswirkungen von Frequenzumrichtern mindern und eine längere Lebensdauer des Motors gewährleisten.